Старая цена: 0

Технология 3D печати: DMLM

Размер области печати: 800 x 400 x 500 мм

Используемые материалы: металл

Толщина слоя: 30–150 мкм

Производитель: Concept Laser

Устройство: 3D-принтер

Тип: промышленный

Назначение: автомобилестроение; авиационное машиностроение; приборостроение

Технология 3D-печати: DMLM

Скорость печати: 120 куб.см/ч

Цветная 3D-печать: нет

Макс. объем рабочей зоны: 800 x 400 x 500 мм

Мощность лазера: 2 x 1000 Вт

Потребляемая мощность: 13 кВт

Требования к электросети: 380–400 В, 50/60 Гц, 63 А

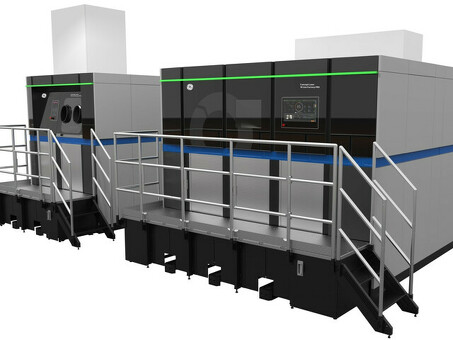

Габариты: 5235 x 3655 x 3604 мм

Вес (в упаковке): 9 500 кг

Бренд: Concept Laser

Описание Concept Laser X Line 2000R

Concept Laser X Line 2000R — промышленный 3D-принтер по металлу, предназначенный для серийного цифрового производства крупногабаритных изделий сложной конструкции из реактивных и не реактивных металлических порошков. Является крупнейшей в мире машиной лазерного плавления металлов для безынструментального производства крупных функциональных деталей и технических прототипов. Имеет самый большой объем области построения (160 литров) среди аналогов других производителей.

Уникальные возможности

Перчаточный бокс

Рабочей зоной станции обработки является перчаточный бокс

Защитная дверь перчаточного бокса оснащена большим стеклом для обеспечения оптимального обзора

Программное обеспечение

Интеллектуальное программное обеспечение и механизмы управления контролируют траекторию движения лазерных лучей с высочайшей точностью

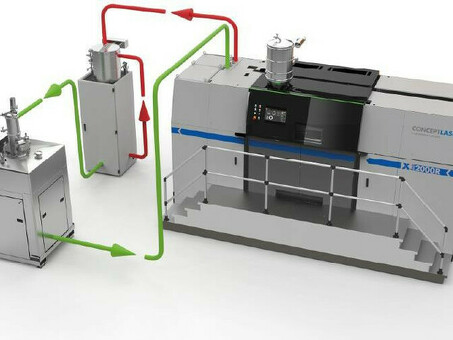

Работа с порошком

Замкнутая система обработки порошка автоматически транспортирует неиспользованный порошок из контейнеров 3D-принтера на инертизированную станцию просеивания, где удаляются крупные частицы, в инертизированный бункер, а затем обратно в машину. Это исключает контакт оператора с порошком и способствует более безопасному обращению с химически активными материалами.

Обустроена защита порошка от окисления.

Оснащен модулем фильтрации с увеличенным сроком службы фильтра. Два высокопроизводительных модуля фильтруют сажу и частицы металлического порошка из инертного газа, что обеспечивает чистоту сборки и лучшее качество деталей.

Обеспечивает высокую производительность экономически выгодных прототипов из металлического порошка за счет возможности эксплуатации оборудования в автономном режиме 24 часа в сутки.

Потрясающие особенности

Печатает технологически сложные детали безопасно и эффективно

Обладает одной из самых больших на сегодняшний день камер печати — 400 x 800 x 500 мм

Оснащен камерой двойной обработки, которая позволяет оператору распаковывать и настраивать новую сборку, пока другая печатается

Встроенный механизм поворота на 180 градусов позволяет автоматически передавать новую сборку в дальнейшее производство, что сокращает время простоя и время выполнения работ

Оборудован двумя лазерами мощностью 1 000 Вт, позволяющими изготавливать большие сложные конструкции

Имеется разделение технологической и манипуляционной станции, что обеспечивает как безопасную эксплуатацию станка, так и более легкое обращение с ним

Усовершенствованная тепловая система обеспечивает большую оптическую стабильность и прочность длинных и сложных конструкций

Технология LaserCUSING

Concept Laser X Line 2000R работает по запатентованной компанией Concept Laser технологии LaserCUSING, представляющей из себя высокотехнологичный процесс лазерного селективного (выборочного) плавления металлических порошковых материалов.

Технология послойного селективного лазерного плавления металлических порошков LaserCUSING используется для аддитивного производства деталей сложной конструкции и занимает особое место в металлообработке, благодаря возможности безотходного изготовления опытно-конструкторских образцов или серийных изделий из широкого спектра реактивных и нереактивных металлических порошков, в том числе российского производства.

Технология выборочного лазерного плавления является уникальным методом перемещения лазерного луча в процессе построения. Каждый слой разделяется на множество мельчайших блоков, которые потом будут обработаны в случайном порядке и разных направлениях. Такой метод плавления способствует значительному уменьшению внутренних напряжений и обеспечивает изготовление монолитных деталей больших размеров.

Эта технология дает возможность изготавливать детали или заготовки непосредственно по данным из 3D CAD систем, практически из любого металла. Имеется возможность применения металлов с температурой плавления до 3500 градусов Цельсия — порошковые материалы нержавеющей и жаропрочной стали, жаропрочные сплавы на основе никеля и кобальт-хрома, легкие алюминиевые и титановые сплавы, порошки драгоценных металлов.

Материалы LaserCUSING

Мощность и точность лазеров, используемых в процессе LaserCUSING, позволяют производить детали из чрезвычайно прочных металлов.

Титан. Один из самых популярных материалов. Титановые детали выдерживают высокое давление и перепады температур.

Нержавеющая сталь. Часто используется для печати функциональных прототипов и производственных деталей с прочными, пластичными соединениями, обладающие высокой устойчивостью к точечной коррозии.

Мартенситно-стареющая сталь используется для создания конформных каналов охлаждения, важных при литье под давлением. Эта инструментальная сталь легко обрабатывается и легко полируется при последующей обработке.

Суперсплавы. Сплав718 — суперсплав на основе никеля, обладающий свойствами, необходимыми для ракетных и реактивных двигателей. Жаро- и коррозионная стойкость делает его идеальным для использования в различных областях химической промышленности. CoCr F75 — суперсплав на основе кобальта, обладающий высокотемпературной стойкостью и прочностью. Для производства деталей турбин и двигателей.

Алюминиевые сплавы применяются для создания твердых алюминиевых объектов, способных выдерживать значительные нагрузки. Алюминиевые компоненты с высокой обрабатываемостью используются в автомобильной, гоночной и термической промышленности.

Преимущества LaserCUSING

Исключительные характеристики деталей

Детали, сделанные по технологии LaserCUSING, обладают исключительными характеристиками.

Поскольку печатный стол можно перемещать с шагом всего в 20 микрон (толщина человеческого волоса около 75 микрон), то получаемые в процессе печати объекты обладают идеально гладкой поверхностью, что сводит к минимуму необходимость в послепроизводственной отделке

Процесс прямого лазерного плавления металлов сводит к минимуму пористость, характерную для спекания. Фактически, можно достичь плотности, близкой к 100 процентам

Повышенная экономичность

Предприятия могут повторно использовать ценные нерасплавленные металлические порошки.

Прямое лазерное плавление металлов обеспечивает короткие сроки изготовления, что идеально подходит для ситуаций, когда необходимо многократное тестирование функциональных металлических прототипов. Там, где традиционное время производства часто измеряется неделями, процесс прямого лазерного плавления металла требует всего несколько часов или дней.

Упрощение производства сложных деталей

Процесс LaserCUSING дает дизайнерам свободу в создании объектов со сложной структурой и значительными подрезами, которые обычно невозможно создать традиционными методами

Более быстрые циклы проектирования жизненно важны в условиях жесткой конкуренции, характерной для многих отраслей промышленности

Принцип работы

Принцип работы Concept Laser X Line 2000R заключается в выборочном плавлении тонкого слоя металлического порошка лучом лазера в соответствии с геометрией сечения детали, соответствующей каждому слою порошка. Запатентованная уникальная технология «стохастического» перемещения лазерного луча в процессе плавления позволяет уменьшить внутренние напряжения металла в готовом изделии и изготавливать детали больших размеров.

Объекты создаются из файла .stl, созданного на основе данных CAD. Процесс начинается с нанесения тонкого слоя металлического порошка на печатный стол.

Затем печатный стол опускается, чтобы процесс можно было повторить для создания следующего слоя объекта. Под воздействием лазера, слой за слоем (путем полного расплавления металлических частиц) из порошка создается деталь.

После печати всех слоев излишки нерасплавленного порошка сметаются щеткой, выдуваются или сдуваются.

Процесс построения происходит под постоянным контролем. После построения формируется отчет, составленный программой на основе показаний с датчиков и модулей контроля качества установки.

Области применения Concept Laser X Line 2000R

Аэрокосмическая промышленность

Concept Laser X Line 2000R идеально подходит для производства сложных и тонкостенных конструкций. Компоненты многофункциональных авиационных узлов и агрегатов, которые обычно производятся в несколько этапов, можно создать за один цикл. Такой способ производства существенно сокращает временные и финансовые издержки на проведение НИОКР и позволяет оптимизировать затраты на подготовку серийного производства новых изделий.

Использование 3D-принтера позволяет существенно сократить вес готовых изделий при сохранении прочностных характеристик, что является критичными параметрами для авиационной промышленности и обеспечивают в итоге существенную экономию топлива.

Автомобилестроение

Возможности Concept Laser M Line Factory эффективно применяются в автомобилестроении:

при проектировании мелкосерийных деталей;

для производства элементов двигателя, кузова, структурных частей и компонентов салона автомобилей;

при промышленной адаптации компонентов двигателей и выхлопных систем.

Ювелирное производство

Можно изготавливать индивидуальные ювелирные изделия из драгоценных металлов, используя CAD модели напрямую, без применения прототипов или восковых моделей. Позволяет исполнить любое пожелание заказчика и делает возможным получать прототипы, единичные изделия или небольшие партии с постоянным высоким качеством поверхности.

Медицина

Concept Laser X Line 2000R используется для создания биосовместимых имплантов и протезов со специальной пористой поверхностью, для массового производства имплантов или медицинских компонентов, которые не могут быть изготовлены стандартным способом. Обеспечивает гибкость, позволяющую адаптировать имплантат к потребностям пациента, достичь желаемых механических свойств и облегчить хирургическое вмешательство.

Можно проектировать пористость и размер пор, а также взаимосвязь трабекулярных структур, чтобы обеспечить улучшенную первичную фиксацию и врастание кости. Позволяет создавать интегрированные трабекулярные структуры, которые снижают риск расслаивания и упрощают цепочку поставок, поскольку имплантат изготавливается за один этап и из одной детали.

Цифровая стоматология

Металлические ортопедические конструкции отличаются высокой прочностью, за счет чего данные конструкции успешно применяются для решения самых разнообразных задач восстановления зубов. В настоящее время технология изготовления, например, бюгельных протезов чрезвычайна сложна. Она включает отливку гипсовой модели по изготовленным слепкам и нанесение на нее чертежа протезирующей конструкции, по которой формируется восковая модель каркаса, а затем по ней отливается собственно каркас бюгельного протеза литьевым способом. Аналогичная ситуация существует при изготовлении мостов и коронок. Высокая стоимость металлических конструкций обусловлена тем, что их изготовление требует многочисленных ручных операций с привлечением высококвалифицированного персонала и только в условиях зуботехнической лаборатории.

Преимущества

Стабильная производительность с одним из самых больших объемов сборки, доступных сегодня — 400 x 80

Комментарии