Производство растительных масел

В 1998г производство растительного масла В России импорт по-прежнему составлял около 50 %, хотя и увеличился до 768 000 тонн.

Цены на мировом рынке в 1998 году были следующими.

-$610/тонна - соевые бобы - $645/тонна.

2. масличные семена. Масличные семена - это растения в семенах и плодах. масло Группа масличных культур включает более 100 видов растений. Подсолнечник, рапс, канола, нафни, арахис, лен, конопля, хлопок, соя, дыня, мак, горчица, олива и др. являются наиболее известными. масла Масличные культуры делятся на три группы: с высоким содержанием масла (>30%) (подсолнечник, арахис, рапс), средним содержанием масла (20-30%) (хлопок, лен) и низким содержанием масла (до 20%).

Требования к качеству масличных семян:.

-Содержание примесей в семенах - менее 3%,

- Содержание в смесях других масличных культур - до 7%,

-Отсутствие эруковой кислоты (рапс).

отсутствие гнилых и старых семян,

низкая кислотность (до 5 мг KOH) - - отсутствие эруковой кислоты (в рапсе)

3. Технология производства растительного масла .

Традиционные методы включают следующие операции: промывка и сушка семян, дробление, разбивание ядра, обжаривание крошек, прессование и промывка. масла .

Промывка семян. Проводится в воздушных коллекторах и сушится в сушилках мягкого режима до снижения содержания влаги до 8-10%.

Дробление семян - разрушение оболочки происходит в семенной дробилке с битером и центробежной дробилкой (рис. 1).

Рисунок 1. дробилка семян мрн. 1 - питатель - 2 - коллектор - 3 - битер - 4 - дека - 5 - оболочка. дробилка мрн предназначена для измельчения оболочки масличных семян (например, подсолнечника). Она состоит из питателя, барабана и деки. Зазор между барабаном и декой регулируется от 8 до 80 мм в зависимости от типа семян. Обработанные семена подаются из желобчатого питателя 1 через регулируемые ножи на бильный барабан, где повторяющиеся удары ножей (скребков) и желобчатой деки вызывают дезинтеграцию семян. В результате получается рушанка (смесь ядра и шелухи), которая отделяется в пневматическом сепараторе для отделения ядра. Производительность измельчителя семян составляет 2,5 т/ч, а установленная мощность - 3,7 кВт.

Размол зерновых и масличных культур. В результате этой операции получается пульпа, которая используется для повышения урожайности зерновых и масличных культур. масла . Размол сырья изменяет структуру масляных веществ, а также локализацию их внутренних липидов. Они высвобождаются из клеток масло Он покрывает тонким слоем огромную поверхность частиц. Для измельчения используются различные методы: сжатие со сдвигом, трение, удар и разрушение. Лучшие машины в этом отношении - цилиндрические (рис. 2).

Рисунок 2. рис. КМ-400 Цилиндрическая для ядерного разрушения. 1 - бункер загрузки - 2 - цилиндр - 3 - защитник - 4 - разгрузочный канал.

Производительность 500 кг/ч, установленная мощность 5. 58 кВт.

Подготовка целлюлозы (тостинг). Жидкостно-тепловая обработка целлюлозы для уменьшения соединительных сил на поверхности целлюлозы. масло на поверхности частиц целлюлозы, облегчая их отделение от нежировых компонентов целлюлозы. Может быть влажной или сухой. Включает в себя капельную или паровую обработку при температуре 80-100 градусов Цельсия, сушку и варку целлюлозы. Для этого используются резервуары. Количество резервуаров варьируется от 1 до 5. Схема крыши резервуара показана на рисунке 3.

Рисунок 3. Тост бака е8-мжа. 1 - механизм - 2 - цепь - 3 - смеситель - 4 - корпус 5 - ребра.

Фритюрница работает следующим образом. Крошки загружаются через дверцу крышки. Выпечка происходит за счет нагрева паровых штрихов. В процессе нагрева мякоть перемешивается в ребре 5. По окончании процедуры снизу открывается люк, и мякоть выбрасывается через трубопровод. В многоцепных крышных двигателях гуммирование происходит в верхнем резервуаре, который затем может быть высушен и запечен в последующих резервуарах.

Извлечение масла . Масло из семян извлекается двумя основными способами Механизм, основанный на сжатии подготовленного материала, и экстракция, включающая обработку оливковых семян органическими растворителями с последующим отделением. масла Метод экстракции. В качестве альтернативы эти два метода могут быть объединены.

Извлечение масла Сжатие. В настоящее время только метод непрерывного сжатия в прессах для корнеплодов оливы имеет наиболее широкое применение с использованием шнека.

Такие прессы, как ПШМ-450 производительностью 450 кг/ч, ПШМ-70 производительностью 70 кг/ч, ПШМ-2550

Пресс ПШМ-2550 (рис. 4) имеет 1 привод, 2 регулируемые подачи, 5-ступенчатый пресс, вентилятор 4-х головочный, стержневого типа. масла Для регулировки выхода жмыха необходимо отрегулировать гайку 3.

Рис. 4. Пресс для сепарации масла ПШМ-250.

1 - Приводной блок - 2 - Плоское счастье с заслонкой - 3 - Регулировочная гайка - 4 - Разделительная головка - 5 - Кокловичный пресс.

Технические характеристики пресса:

Производительность, кг/ч. .................... 250

Содержание остаточного жирового кека, % ... 3

Установленная мощность, кВт................................................ 22

Температура в рабочем помещении *C...... 80-100

Этот тип пресса используется недавно для производства масла Метод холодного прессования с сокращенной технологией. Его суть заключается в том, что семена дробятся, мякоть удаляется и они не обжариваются. Масличные семена сначала очищают и сушат до тех пор, пока содержание влаги в них не превысит 8-10%, после чего их обрабатывают. Поступая в пресс, семена сжимаются под действием винта 5 с переменным шагом и нагреваются до температуры 80-100°С под действием коэффициента трения сжатия перед поступлением в цилиндр 4. Цилиндр 4 имеет узкую прорезь по Внешняя окружность. Финишная обработка. них масло Сжатый и поступивший в колодец кек проходит и выходит через зазор между зелиновой головкой и гайкой 3. масло Он направляется в осветлитель.

Метод экстракции. масла Используется для достижения более высокой эффективности. Обычно проводится после первого уплотнения. Он заключается в обработке полученного после прессования кека (скорлупы) растворителем (очищенный бензин с температурой кипения 65-68°C) и его перегонке.

Очистка растительного масла . Очистку сырых растительных масел Этот метод называется джентрификацией. Существует несколько методов очистки: физический (механический), химический и комбинированный (физико-химический).

Общая (сильная) последовательность очистки включает в себя все эти методы. Она включает следующие этапы

- Механическое удаление примесей - Первичная очистка (естественный метод) - Нестерильные, товарные результаты масло ;

-Гидролиз фосфолипидов (обработка воды теплом) - в результате получаются товарные гидраты масло ;

Дезодорация (удаление летучих веществ, придающих запах и вкус) - в результате получается товарная дезодорация маслу Стерилизация (удаление летучих веществ, придающих запах и вкус). масло ;

-замораживание - удаление воскоподобных веществ.

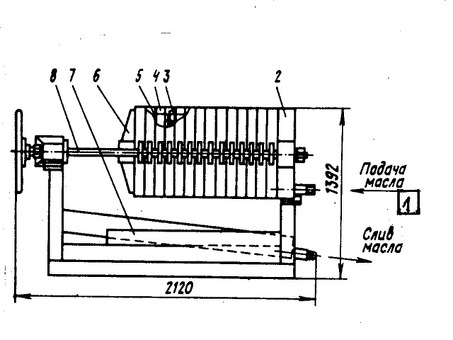

Первичное осветление достигается путем отстаивания или фильтр-пресса (рис. 5).

Фильтр-пресс E8-MFP предназначен для непрерывного осветления масла от механических примесей. Он состоит из насосной станции 1 и фильтр-пресса и работает следующим образом

Неочищенное масло Масло из резервуара подается под давлением из насосной станции 1 в масляный фильтр, который проходит через фильтр 5 и сливается в приемный поддон 7, откуда поступает в резервуар. Фильтрующие коврики регулярно заменяются.

В качестве фильтрующих матов используются тканевые ленты. Фильтр разбирается и собирается компонент за компонентом с помощью винтов 8. Уплотнение прокладок достигается с помощью тех же винтов.

Рисунок 5: Фильтр-пресс E8-MFP.

1 - Насос - 2 - Опорные детали - 3 - Корпус фильтра - 4 - Детали фильтра - 5 - Фильтрующий слой (лента) - 6 - Напорные детали - 7 - Диск с муфтой - 8 - Соединительный винт.

Гидратация масла Фильтровальная установка оснащена устройством нейтрализации А2-МНА-10.

(рис. 6). Корпус нейтрализатора представляет собой цилиндрический сосуд. В нижней его части расположена паровая рубашка для нагрева продукта, а в верхней - распылитель щелочи 11 и распылитель воды 1. Внутри вращается мешалка 4. Нейтрализатор работает следующим образом. Продукт подается через разъем 8, затем вода через распылитель 1. Затем включается нагрев и мешалка.

После этого продукт оставляют для образования осадка. Осадок выгружается через форсунку 7, а гидрат масло нейтрализуется щелочью через форсунки. 11. масло Продукт откачивается через трубу 6.

Рис. 6. Принципиальная схема установки нейтрализации А2-МНА-10.

1 - Разбрасыватель - 2 - Крышка - 3 - Вал мешалки - 4 - Мешалка,

5 - вход пара - 6 - дренажная система - 7 - труба для удаления осадка - 8 - вход продукта - 9 - клапан конденсата - 10 - вход щелочи - 11 - распылитель щелочи.

Дезодорирование масла Дезодорация происходит в дезодораторе периодического действия D5 (рис. 7).

Дезодоратор представляет собой вертикальный цилиндрический аппарат со сферическим днищем 6, верхней камерой 1 с нейтрализатором капель 8 и крышкой 3 со смотровым каналом 2. В нижней части расположен паровой змеевик 5 для нагрева. масла И для последующего водяного охлаждения. Имеется барботер 7 для впрыска острого пара. При подготовке аппарата в нем создается вакуум, который заполняется очищенным и отфильтрованным паром и одновременно 50% горячего пара впрыскивается в абсорбционный блок. маслом Одновременно вводится 50 % раствор лимонной кислоты. Затем. масло Смесь нагревается до 100 °C через змеевик, и горячий пар вводится через мешалку для перемешивания смеси. масла . После обработки масло Она охлаждается и выбрасывается из контейнера.

Процесс дезодорации путем нагревания (для удаления запаха и вкуса). масла Ароматические вещества (aosmus по-гречески) выводятся (эвакуируются).

Рис. 7 Принципиальная схема дезодоратора D5.

1 - верхняя камера - 2 - смотровое окно - 3 - крышка - 4 - корпус - 5 - паровой змеевик - 6 - дно - 7 - паровой барбер,

Схема производства растительного масла с использованием традиционной технологии показана на рисунке 8.

Рисунок 8: Принципиальная схема маслозавода по традиционной технологии.

1 - Элеватор - 2 - Пневматический сортировщик - 3 - Магнитный сортировщик

4 - Дробилка семян - 5 - Вальцовочный стан - 6, 10 - Конвейер,

7 - Бункер для крошки - 8 - Жаровня - 9 - Пресс для масла - 11 - Гушер,

12 - насос - 13 - резервуар - 14 - фильтр-пресс - 15 - резервуар для готовой продукции - 16 - циклон для отходов - 17 - циклон для лузги - 18 - бункер для жмыха.

Схема цеха производства растительного масла Новая технология извлечения целлюлозы из различных культур методом холодного прессования была разработана в КБ Северного трансграничного регионального института сельскохозяйственных наук в поселке Московский под руководством доктора В. И. Свидерского и представлена на странице "Схемы извлечения целлюлозы из различных культур".

Цех работает с 1994 года и перерабатывает маслосемена различных культур (масличный рапс, наппа, подсолнечник, конопля, горчица и т.д.). Производительность линии составляет 250 кг материала в час. По сравнению с традиционными операциями, количество задач сократилось с 10 до 4, что включает в себя очистку семян и подачу их на оливковые мельницы.

Рис. 8. Схема цеха производства растительного масла ОПКБ НИИСХ СЗ.

1 - Опрокидывающийся загрузчик - 2 - Бункер для хранения - 3 - Шнековый питатель - 4 - Рафинатор PSHM-250 - 5 - Отстойник. масла ;

6 - Пневматический перегружатель жмыха - 7 - Осветлитель. масла (10 шт.)

8 - контроль уровня - 9 - сборник пульпы (грязи).

Ричко Н. М. и др. Технологии производства и переработки растительной массы Москва, "Колос", 2000.

Копейковский В. М. и др. Производство. растительных масел .

Справочник 'Новые технологии'. Инфомагротех. м., 1994.

Перечень. 'Машины, оборудование, приборы и средства автоматизации для перерабатывающего сектора АПК'. Москва, Информагротех, 1996.

Комментарии