Схема машин и оборудования производства гречневой крупы

Схема технологического процесса. производства ячневой крупы Начиная с опорожнения бункера для зерна-сырца, необходимо определить вместимость бункера. Предполагая производительность оборудования 20 тонн/час и продолжительность смены 8 часов, необходимо установить бункер для зерна-сырца вместимостью 160 тонн.

Из резервуаров сырья зерно в конечном итоге подается на весовое устройство УРЗ-1, которое контролирует поступление зерна в поток.

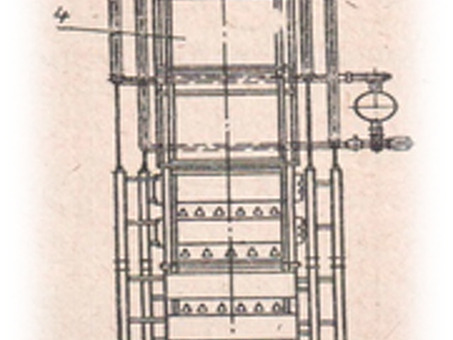

Взвешивающее устройство УРЗ-1

Взвешивающее устройство УРЗ-1 (рис. 4) представляет собой самый важный элемент прибора - дисковый реометр сыпучих материалов. Принцип действия дискового реометра основан на измерении давления потока частиц на наклонную поверхность.

Прибор состоит из корпуса, воронки, лопастей, пневматического цилиндра, абсорбера и пневматической системы.

Корпус представляет собой сварную коробку, в которой размещен основной узел прибора.

Воздухозаборник состоит из пластины, рычага и консервирующего груза. Для регулировки производительности устройство оснащено подвижной призмой и подвижной гирей с процентной шкалой. Пневматический цилиндр имеет подпружиненную мембрану, которая удерживает регулятор в закрытом состоянии. Рычаг оснащен шкалой емкости, а рычаг - процентной шкалой. Рычаг оснащен демпфером для регулирования выхода воздуха из сопел пневматической системы.

Рис. 4 - Дозирующее устройство для регулирования расхода зерна.

1 - корпус, 2 - лопатка, 3 - воронка, 4 - электрический легочный клапан, 5 - пневматический цилиндр, 6 - воспринимающее устройство, 7, 11 - собственный вес, 8 - подвижная гиря, 9 - подвижная призма, 10, 13 - рычаг, 14 - сопло, 15 - пластина.

Выходное отверстие бункера, куда поступает продукт, закрывается клапаном, управляемым пневматическим цилиндром.

Пневматическая система состоит из кондиционера, форсунок, электропневматических клапанов и трубопроводов.

После настройки подачи зерна сжатый воздух подается в пневмоцилиндр через призму и весы с электропневматическим клапаном. Мембрана пневмоцилиндра преодолевает усилие пружины и начинает открывать заслонки.

Пройдя через бункер, зерно падает с небольшой высоты на наклонную пластину, которая отклоняет его от первоначального положения. Сила, отклоняющая пластины, теоретически пропорциональна потоку зерна через бункер.

Рычаг находится в равновесии, когда сила, действующая на пластину, уравновешивается массой движущегося груза. В зависимости от того, больше или меньше сила, создаваемая потоком зерна, чем сила, создаваемая грузом, сопло открывается или закрывается, отверстие бункера увеличивается, а поток зерна уменьшается или увеличивается соответственно. Это заставляет рычаг слегка колебаться вокруг положения равновесия.

Как показано в таблице, эти весовые устройства должны быть установлены последовательно и работать параллельно, чтобы обеспечить требуемую производительность линии.

Весовое оборудование УРЗ-1 Технические характеристики

Параметры Цена Производительность при начальной влажности зерна 12 ... 17%, т/ч 0. 2 ... 7 Расход воздуха, м3 /ч 0. 15 Потребляемая мощность, кВт 0. 28 Габаритные размеры, мм: длина ширина высота масса, кг

С весового устройства УРЗ-1 зерновая смесь подается в моечную систему. Пройдя через три системы мойки в сепараторе, зерно направляется в сепаратор, где происходит удаление коротких примесей.

Сепаратор А1-БИС-12 (рис. 5) относится к ситовоздушным сепараторам, где сита различной ширины и толщины и каналы разделения воздуха (скорость вращения) удаляют примеси из зерна.

Отличительными особенностями конструкции сепаратора являются отсутствие отстойной камеры и сочетание функций дебаланса и приводного шкива, что значительно уменьшает высоту и обеспечивает безопасность обслуживания. Наличие регулируемых воздухоотделительных каналов позволяет изменять скорость движения воздуха. Круговое поступательное движение обеспечивает высокую эффективность удаления крупных и мелких примесей из частиц. Между тем, эксцентриковый зажимной механизм ситовой рамы обеспечивает хорошую фиксацию и упрощает монтаж и демонтаж ситовой рамы. Подсветка канала отделения легких примесей позволяет визуально контролировать процесс отделения легких примесей.

Сепаратор состоит из двухстороннего ситового корпуса, подвешенного на гибких подвесках к основной раме, и вертикального канала для разделения воздуха. Корпус сепаратора А1-БИС-12 включает откидную раму с сортировочным ситом и подсортировочным ситом, закрепленными эксцентриковым механизмом. Рама сита разделена на ячейки вертикальными и горизонтальными перекладинами, в каждой ячейке имеются два резиновых шарика для очистки сит. Сетчатые диски прикреплены к нижней части ситовой рамы.

Электродвигатель установлен на передней стенке корпуса грохота и через приводной ремень приводит в движение шкивы с неуравновешенными грузами, обеспечивая круговое движение корпуса грохота. В верхней части рамы расположены трубы системы всасывания и отсоса фуражного зерна. Очищенное зерно выгружается через выпускной канал. Крупные примеси выгружаются через диск, а мелкие - через корыто. Внизу корпуса установлен пневматический сепарационный канал с вибролопатой, в который подается зерно.

Для более эффективного отделения легких примесей в пневматическом сепарационном канале необходимо правильно отрегулировать ширину колеблющегося канала, размер выходной щели, поток воздуха в верхней и нижней части канала и расход воздуха. Регулировки.

Сепаратор оснащен специальным горизонтальным циклоном, предназначенным для осаждения бахромы и установленным после сепаратора. Циклон имеет коническую форму с двумя меньшими внутренними конусами на общей горизонтальной оси; на входе циклона приварены четыре изогнутые лопатки, позволяющие воздушному потоку завихряться в кольцевом канале. Обратный клапан или всасывающий клапан соединен с расположенной ниже расширительной камерой.

Принцип работы сепаратора заключается в следующем. Гравитационно промытое зерно поступает в ситовой корпус, где крупные примеси (выпадающие с сортировочного сита 3) удаляются из сепаратора по трубопроводу и происходит отделение смеси мелких частиц. Примеси проходят через сито на сито, расположенное ниже. Более мелкие примеси (проходящие через сита) попадают на диск и удаляются сепаратором.

Рисунок 5 - Технологическая схема сепаратора А1-БИС-12:.

1 - приемный патрубок - 2 - распределительное днище - 3 - сито - 4 - просеивающее сито - 5 - фартук - 6 - всасывающий патрубок - 7 - вытяжной клапан - 8 - подвижная стенка, 9 - корыто для крупных примесей - 10 - виброкорыто - 11 - загрузочная коробка - 12 - корыто для мелких примесей - I - неочищенное зерно - I II - легкие примеси - III - промытое зерно - IV - мелкие примеси - V - крупные примеси.

Технические характеристики сепаратора А1-БИС-12

Показатель цены производительность, Т /ч производительность, % 60 ... 80 Количество сит: общее для каждого размера сита, ММ 1000 х 1000 Двигатель, кВт Двигатель 1. 1 Вибратор 0. 24 Подача, м 3 /ч Габариты, мм: длина ширина высота вес, кг

Пшеница промывается от крупных и мелких загрязнений в сите, поступает на блестящий противень и далее проходит в канал ментальной сепарации. При прохождении воздуха через поток пшеницы незначительные примеси отделяются от зерновой смеси и переносятся по Воздух. По каналу в горизонтальный циклон. Промытое зерно из канала мысленной сепарации через отверстие в полу поступает на дальнейшую обработку в самотечную трубу.

Каменный сепаратор GSSG.

Сепараторы GSSG (рис. 6) с рециркуляцией основного воздушного потока выпускаются компанией golfettes в трех различных типоразмерах с производительностью от 4 т/ч до 24 т/ч. Сепаратор состоит из корпуса, в котором расположена непрозрачная проволочная дека с фильтрами отходов и клапанами давления. Приемно-распределительное устройство расположено в верхней части корпуса, под которым находится пандус и система клапанов. Эти откосы позволяют, в частности, направлять самые тяжелые гранулы (до 20%) с камнем. Камни могут транспортироваться на разгрузочное сито и удаляться из этой фракции до рабочей площадки литоцеха. В нижней части корпуса расположен коллектор для равномерной подачи воздуха под деку, который соединен с разгрузочным коллектором.

Корпус камнеуловителя установлен на станине на шести виброопорах, приводимых в движение двумя вибромоторами с частотой вибрации 950-960 об/ми н-1, шириной 2-5 мм, регулируемой изменением статического усилия. Крутящий момент вибратора. Корпус заканчивается выходными патрубками II и III для выхода двух частей - зерна и камня, причем патрубки для выхода камня оснащены противоотсасывающими резиновыми клапанами. В верхней части корпус камнеотборника соединен с всасывающим и нагнетательным коллектором с гибкими элементами. Над корпусом на отдельной опорной раме смонтированы отстойная камера и вентилятор с крыльчаткой на валу двигателя. В нижней части отстойной камеры имеется люк для удаления аэродинамически легких примесей. Выпускное отверстие имеет отверстие для подключения к центральной системе всасывания. Небольшой объем всасывания позволяет машине работать при низком давлении, а пыль удаляется путем подачи свежего воздуха из камеры. Объем всасывания составляет приблизительно 10% от объема технологического воздуха. В зависимости от размера камнеудалителя расход воздуха составляет от 3, 600 до 9, 000 м3/ч, а расход воздуха во всасывающую сеть - от 400 до 1, 000 м3/ч. Это техническое решение дало название данному типу камнеудалителя с рециркуляцией основного потока воздуха.

Рисунок 6 - Камнеудалитель HSG с рециркуляцией основного воздушного потока:.

1 - Мотор-пульсатор - 2 - Нагнетательный коллектор - 3 - Всасывающий патрубок - 4 - Отстойная камера - 5 - Вентилятор и станина отстойной камеры,

6 - Всасывающий коллектор - 7 - Приемно-распределительное устройство,

8 - Разгрузочное сито - 9 - Корпус каменного коллектора - 10 - Сливная дверь,

11 - Труба отвода камней и вскрышных пород - 12 - Рама - 13 - Нижний коллектор подачи воздуха - 14 - Проход разгрузочного сита

15 - Двигатель воздуходувки - 16 - Воздуходувка - 17 - Виброопора,

18 - Рабочая площадка камнеотборника - 19 - Напорный клапан - I - Вход зерна - II - Выход основной части промытого зерна - III - Выход легкой части - IV - Резервуар для камня и тяжелых примесей - V - Выход легких примесей - VI - Поток воздуха.

Процесс непрерывного разделения камней, мин, бетона, стекла и т.д. Он основан на разнице в плотности и фрикционных свойствах компонентов из массы гранул. Через приемно-распределительное устройство с системой клапанов и роликов зерно I, подлежащее очистке, направляется на отбраковочное сито. Следует отметить, что это сито выполняет роль всасывающего устройства. Зерна и примеси предварительно попадают на разгрузочное сито: более тяжелая фракция (около 20% от общей массы зерен) опускается вместе с камнями на дно сита и поднимается через систему опрокидывания в камнеуловитель. Здесь камни поднимаются вверх и отбрасываются из выходной трубы специального контейнера для камней и тяжелой грязи IV. Гранулы перемещаются в ловушку, где основная часть гранул (ок. 50 ... 60%) отбрасывается через выходное сито.

Таким образом, наиболее полно промытые гранулы (около 70 ... 80%) отбраковывается в нижней части деки в устье. Крупные сорняки, зерно и часть зерна (20 ... 30%), легкая фракция сходит с выходного сита и выходит из машины через III приемник. Эта фракция меняется в зависимости от качества пшеницы и регулируется с помощью ячеек для разгрузки сита, движения, регулирования и аэродинамики. Эта система позволяет предварительно концентрировать камни в большом количестве и способствует повышению эффективности их разделения. Части камней, не относящиеся к более тяжелым, вместе с основным веществом зерна и эвакуационным ситом отводятся на деку для сбора камней, опускаются на ее дно и направляются вверх к выходному отверстию.Дистиллятор GSS может использоваться как комбинированный или концентратор, принимая основную массу гранул, смешанных фракций, камней и легких загрязнений. Они также могут использоваться в качестве комбинированного или концентратора. По сути, они занимают промежуточное положение между чистым литосилом и комбинацией, отделяя серал в одну фракцию.

Потребляемая мощность 0. 3 кВт, производительность 10 т/ч.

Предназначены для очистки крупы от примесей, калибровки с фрагментами перед зачисткой, отбора промежуточных продуктов зачистки и помола, сортировки и контроля готовой продукции крупяных мельниц.

Рисунок 6-Сито 1-Бру:

1 - Сито - 2 - Сковорода - 3 - Упругая чаша - 4 - Деревянный стержень.

Продукт в камере проходит через один из контуров, в зависимости от конструкции сита. Каждый контур состоит из 14 ситовых рам. Первая и вторая группы имеют по шесть сит, а третья группа - два сита. Такое расположение позволяет интегрировать сита и менять их геометрию с одной на другую путем замены портов, распределительных коробок и коллекторов.

Сито № 1 используется для очистки урожая и его сортировки по размеру частиц. При просеивании происходит одно сближение и два прохода. Система № 2 используется для просеивания крупы и зачистки продукта. Результатом является часть двух проходов и часть одного прохода.

Система № 3 используется для очистки и сортировки продукта дробления и для управления сердечником. В результате получается три прохода и одна выпуклая секция.

Технические характеристики A1-BRU

Значение Производительность, т/ч Количество секций Размер сита, мм 400 x 800 Расход воздуха на всасывание, м/ч 840 ... 1080 Мощность электродвигателя, кВт 3. 0 Габариты, мм: длина ширина высота

Система № 2 используется для разделения продуктов шелушения 4. Получается 3 схода и 1 неполный проход. 10 различных конструкций, которые могут быть отсортированы в соответствии с технической системой сектора.

Аспиратор типа A1-BDZ (рис. 7) с закрытым воздушным контуром и диаметральным вентилятором предназначен для разделения продуктов шелушения зерна (извлечение шелухи и муки, контроль шелухи и конечных продуктов). Аспиратор устанавливается в шелушильном отделении зерновой мельницы.

Аспиратор состоит из всасывающего патрубка и корпуса, корпус выполнен из сварного стального листа, а его внутренние стенки и перегородки состоят из приемной камеры, вертикальных каналов разделения и рециркуляции воздушного давления и отстойной камеры. Вдоль нее установлены диаметральные вентиляторы и тяговые винты.

В нижней части канала разделения воздуха к аспиратору приваривается нагнетательная труба. В верхней части камеры аспирации установлен механизм с двумя загрузочными клапанами со штоком и сепаратором, положение которого относительно всасывающей трубы можно менять в зависимости от направления потока продукта. Это позволяет лучше распределить продукт по всасывающей камере и воздухоотделительным каналам. Двухклапанный механизм автоматически поддерживает постоянный уровень продукта во всасывающей камере, независимо от его поступления.

Рисунок 7 - Аспиратор A1-BDZ-12:.

1 - всасывающий патрубок - 2 - вентилятор - 3 - регулятор - 4 - отстойная камера,

5 - канал рециркуляции - 6 - электродвигатель - 7 - шнек - 8 - компенсирующий двигатель - 9 - выпускной патрубок - 10 - пневматический канал сепарации - 11 - приемная камера - 12 - сепаратор - 13 - двухклапанный механизм

Сырая мука поступает в приемную камеру через сифон, где наклонный градиент равномерно распределяет ее по приемной камере. Затем продукт через наклонную плоскость поступает в канал сепарации легких и разгружается восходящим потоком воздуха, создаваемым диаметральным вентилятором.

Аэродинамические легкие примеси задерживаются воздухом и попадают в отстойную камеру. Очищенный продукт выводится из машины через выпускное отверстие. Осадок, осевший в камере, удаляется из машины шнеком. Воздух, из которого были удалены примеси, всасывается обратно ротором воздуходувки и поступает через рециркуляционный канал в канал для разделения легких. Таким образом, поток воздуха проходит по замкнутому контуру.

Технические характеристики пылесоса A1-BDZ-12

Цена Производительность, т/ч Эффективность процесса, степень извлечения коры Мощность двигателя, кВт 1. 5 Вес, кг

Затем продукт транспортируется на установку для упаковки в корзины.

Двухэтажный сепаратор хлопьев BKG (рис. 8) предназначен для сортировки гречихи по размеру и контроля фракций. крупы . Он состоит из рамы, двух корпусов сит, щеточного механизма, привода, абсорбера и питателя.

Рисунок 8 БКГ:.

1 - Кран питателя - 2 - Всасывающий кран - 3 - Грузовой клапан,

3 - Направляющая - 5 - Ролики - 6 и 19 - Рама - 7 - Верхний корпус сита

8 - Кривошипно-шатунный механизм - 9 и 10 - Шток - 11 - Крестовина - 12 - Питатель - 13 - Кулачок - 14 - Главный вал - 15 - Боковая стенка - 16 - Электродвигатель - 17 - Выпускная труба - 18

20 - Корпус нижнего сита - 21 - Отвод для выхода потока - 22 - Отвод для выхода потока.

Рама имеет две боковые стенки, соединенные четырьмя поперечными балками. Верхний и нижний деревянные корпуса сит подвешены к раме на стержнях. Каждый корпус экрана содержит три сменные рамы экрана с перфорированными ситами и металлическими лотками. Верхний корпус имеет выходное отверстие для диодов и выходной лоток. Нижний корпус имеет выходное отверстие для утилизации (см. крупы ) и краны для проходных выходов (уплотнение и мука). Корпус сита совершает возвратно-поступательное движение на главном валу с помощью кулачка и штока, главный вал приводится в движение электродвигателем через приводной ремень.

Очистка сита осуществляется щеточным механизмом, состоящим из рамы с шестью щетками и кривошипно-шатунного механизма, приводимого в движение от главного вала через червячную передачу. Щеточная рама перемещается на роликах по направляющим, установленным по бокам рамы.

С каждой стороны машины имеются две съемные дверцы, а крышка и защитный кожух привода имеют откидные дверцы со смотровыми окошками. На крышке машины расположен питатель с загрузочным клапаном, двумя впускными отверстиями и всасывающим отверстием.

Зерно поступает через входное отверстие питателя, накапливается в загрузочном клапане, распределяется по всей ширине и попадает на верхнее сито кожуха. Во время движения по ситу, крупа Крупные примеси проходят через отверстие в ситовом баке, а крупные стекают вниз и выводятся из машины через выпускное отверстие. Проход из выпускного отверстия попадает в нижнее сито корпуса. Здесь крупа где мелкие частицы переполняют сито и выносятся наружу через отверстие. Стружка и мука проходят через отверстие сита и по желобу попадают на выход.

При настройке машины регулируется угол наклона корпуса сита, выбирается сито с подходящим размером отверстия сита и регулируется высота щетки. Угол наклона корпуса сита изменяется путем ослабления (опускания) или завинчивания (поднятия) образующей гайки на конце подвесного корпуса. Сито выбирается в зависимости от размера корма. Высота щеток регулируется путем поднятия или опускания направляющих на боковых стенках рамы. По мере износа щеток основание перемещается вверх.

Для машин для сортировки гречихи необходимо изменить конструкцию выгрузного отверстия в верхнем корпусе. Изогнутый стебель удаляется, и сток с верхнего сита подается на нижнее сито. Между верхним и нижним корпусом устанавливается фартук для устранения утечки продукта. Труба верхнего корпуса выводится из машины в приемный лоток через два крана. Диск в верхнем корпусе выдвигается. Приемный лоток расположен за приводным валом. Для направления продукта установлены распорки. Диски и насадки изготовлены из стального листа толщиной 0,5-0,6 мм.

Удельная потребляемая мощность 1 кВт, производительность 4 т/ч.

Опрокидыватель ZAV-10. 90. 000

Фрикционный узел (рис. 9) предназначен для отделения длинных и коротких примесей от зерновой смеси.

Основными исполнительными элементами машины являются четыре цилиндра, передний и задний распределители, верхний и нижний амортизаторы и электропривод.

Рама сварная, на ней смонтированы все рабочие органы машины. Цилиндры состоят из оболочки с внутренними сотами. Один конец оболочки ввинчивается в переднее гнездо на валике, а другой конец ввинчивается в заднее гнездо. Внутри оболочки винтовые ползуны опираются на одну ось с помощью подшипников. Ползуны вращаются с помощью пары червяков, которые при регулировке поворачивают маховик.

Дефлекторный блок имеет четыре ролика: два верхних ролика отделяют длинные почвы, а два нижних - короткие. Лоток установлен спереди. Боковые стенки прикреплены к задним, с прорезями для подъема и вытягивания бегущего продукта (не задержанного в камере) с вальцов на задний распределитель.

Рис. 9 - Устройство отклонения ZAV-10. 90. 000:.

1 - Рама - 2 - Передний распределитель - 3 - Скребковый цилиндр - 4 - Верхний противодавление - 5 - Нижний противодавление - 6 - Задний распределитель

Фрикционный ролик в задней щели оснащен стопорным колесом для отделения длинных загрязнений. Просвет шнека заканчивается горловиной, через которую продукт, захваченный ячейками, извлекается и поступает в передний распределитель. Все цилиндры установлены под углом 2° к раме. Передний распределитель принимает зерно и используется для равномерного распределения его между вальцами. Он также выполняет функцию зернопровода, через который зерно проходит, когда размольный агрегат не работает. Распределитель состоит из сепаратора, тарелки и отверстия с окном с лопаткой для отбора проб. Каждый сепаратор имеет отверстие, через которое продукт поступает в соответствующий канал, причем верхняя часть сепаратора подается к вальцам, а нижняя - к общему выходу из машины. Обратные сепараторы используются для сбора фракций с валков и сброса их в соответствующие подъемные каналы.

Рабочие органы машины приводятся в движение электродвигателем. В зависимости от конструкции режущего аппарата он может быть установлен по двум схемам - параллельно и последовательно. При параллельной работе все четыре вальца отделяют длинные и короткие примеси от зерновой смеси. Все вальцы должны иметь одинаковый размер ячеек. Верхняя пара вальцов отделяет длинную примесь, а нижняя пара вальцов отделяет короткую примесь. Поднятое зерно основной культуры попадает в желоб шнека. Длинная почва опускается в желоб. Для обеспечения правильной работы на вальцах установлены стопорные кольца для отделения длинной грязи.

Технические характеристики самосвала ZAV-10. 90. 000

Цена Производительность, т/ч 7. 5 КПД, % 75 ... 85 Количество цилиндров Размер цилиндра, мм: отверстие Длина Частота вращения цилиндра, мин-1 30, 35, 39, 45 Мощность двигателя, кВт 2. 2 Габариты, мм: длина Ширина Высота

Фильтровальная установка для отделения мелких примесей от гречихи работает в параллельном контуре и обеспечивает требуемую производительность при мощности линии 20 т/ч.

После отделения мелких примесей зерно направляется на гидротермическую обработку.

Воздушно-водяной регулятор ZK-10

Воздушно-водяной регулятор ZK-10 (Фото 10) Горного типа, непрерывного действия, с системой водопровода для подогрева зерна и воды и автоматическими блоками для приема и выдачи зерна. Представляет собой сборную конструкцию квадратного сечения и состоит из рамы с 11 термосекциями, приемно-выпускных устройств и отводящего шнека. Система водоснабжения, жалюзийная система вентиляции, заслонка, нагреватель, панель управления, два вентилятора и два циклона. Нагревательная секция шахты кондиционера состоит из двух различных секций, образующих четыре зоны: обогрева, осушения, кондиционирования и охлаждения.

Блоки отопления и кондиционирования воздуха выполнены в виде сварных корпусов с внутренними водонагревателями, соединенными в массивы по четыре. Радиаторы в каждой секции расположены в шахматном порядке по горизонтали. Под каждой секцией радиаторов расположен треугольный воздухозаборный канал и клапан доступа в картер; торцевая секция каждого массива из двух радиаторов закрыта общим корпусом с пазами для водопровода. Для обеспечения равномерного прогрева зерна во всех секциях колодца горячая вода направляется с противоположной стороны на соседний ряд радиаторов.

Секции зоны сушки и охлаждения представляют собой сварной кожух, внутри которого находятся пять вертикальных каналов, образованных жалюзи с одной стороны и решеткой с другой. В верхней части секции находится затвор, через который зерно попадает в каналы, где через него просачивается воздух. По бокам секции расположены люки и жалюзи.

Выходное устройство состоит из двух бункеров. Под бункерами находится стол и индукционная система для выпуска зерна.

Система водоснабжения предназначена для подачи воды к радиаторам отопительной секции и состоит из двух независимых замкнутых линий циркуляции воды, подведенных к расширительному баку; одна линия циркуляции служит для зоны отопления, а другая - для зоны кондиционирования. Каждая линия циркуляции оснащена насосом со спиралью, паровым котлом, трехходовым клапаном, регулятором температуры, трубопроводами и отводом конденсата.

Рисунок 10 Воздушно-водяной регулятор ZK-10:.

1-Приемный блок - 2-4-Тепловая секция - 5-Распределительный блок,

6 - рама - 7 - выдвижной винт - 8 - система подачи воды.

Воздух, подаваемый в кондиционер, нагревается жалюзи, соединенными с боковыми сторонами нагревательной секции посредством жалюзи и воздуховодов. С другой стороны шахты расположен прямоугольный воздухоотвод переменного сечения для выхода воздуха, общего для всех зон. Зерно поступает в зону нагрева через систему забора и нагревается при контакте с водяным нагревателем.

По мере продвижения зерна через секцию оно обдувается нагретым воздухом, и содержание влаги немного уменьшается. Зерно поступает из зоны нагрева. Пшеница попадает в зону сушки, где обрабатывается горячим воздухом, затем попадает в зону кондиционирования, где обезвоживается при температуре 45-50 °C. Пшеница проходит через зону охлаждения, где ее обдувают холодным воздухом и отправляют на охлаждение. через выход оборудования в шнек, где она удаляется из кондиционера для дальнейшей обработки. Горячая вода, поступающая в радиатор кондиционера, передает часть своего тепла зерну, где она выходит и спускается по трубе, захватывается центробежным насосом и направляется в паровой котел, где нагревается и возвращается обратно. В радиаторах вода циркулирует по замкнутым линиям. По мере нагрева воды небольшое количество образующегося пара выходит в расширительный сосуд и конденсируется.

Температура нагрева воды поддерживается в заданных пределах автоматическим регулятором температуры, установленным в паропроводе перед котлом. Под разбавлением, создаваемым вентилятором, воздух проходит через паровой калорифер, нагревается и поступает в плющильную шахту, пронизывает зерно, влага испаряется, выделяется из зерна и выводится из коллектора через вентилятор. А в атмосфере образуются циклоны. Количество воздуха, поступающего в каждую зону, регулируется жалюзи, расположенными между калорифером и шахтой кондиционера. Пар, поступающий в водяной или канальный калорифер, отдает тепло воде и воздуху, которое конденсируется и отводится через конденсатоотводчик в линию сбора.

Технические характеристики водовоздушного охладителя ZK-10

Единицы измерения Производительность, т/ч Максимальная степень удаления влаги, % Мощность двигателя, кВт 61. 1 Расход пара при избыточном давлении 2 кгс/см2, кг/ч Начальная температура зерна, 0°C 15-25 Температура зерна после обработки, 0°C 20-30 Масса, кг

Воздействие влаги и тепла на зерно вызывает изменения физико-химических и биохимических свойств. Это тесно связано с техническими свойствами зерна гречихи, которые повышают его прочность и уменьшают дробление при шелушении.

Магнитный сепаратор У1-БМП

Магнитные сепараторы используются для отделения металлических магнитных примесей от промежуточных продуктов помола зерна.

Корпус представляет собой сварную коробку с отверстиями для входа и выхода продукта. В зависимости от технического применения и места установки они изготавливаются в двух вариантах. Перед стенкой корпуса имеется люк, который может быть закрыт крышкой. Прокладки расположены так, чтобы избежать выброса пыли. Вал размещается внутри корпуса. Держатель магнита и крышка расположены внутри него. Фланец и приводные колодки в направлении потока продукта к составному уровню магнита прикреплены к корпусу сепаратора.

Рисунок 11 - Магнитный сепаратор U 1-BMP:

1 - корпус, 2 - ограничитель, 3 - магнитная опора, 4 - магнитный композит, 5, 10, 13 - вал, 6 - подушка, 7 - вмешательство, 8 - крышка, 9 - груз, 11 - плавник, 12 - плавник.

Технические характеристики магнитного делителя У1-БМП

Производительность устройства, кол-во магнитов в Т/Ч Габариты устройства, мм 455 х 370 х 380 Масса, кг

Всасывающие колонны БКА

Предназначены для сепарации от зерна и зерновок с различными аэродинамическими характеристиками. крупы и лузги.

Колонна (рис. 12) состоит из сварного корпуса, силового цилиндра, электродвигателя и червяка. Двигатель и редуктор установлены на кронштейнах. Над силовым цилиндром находится нагрузочный клапан, который регулирует толщину выходного слоя. Ниже силового цилиндра находится уровень наклона и четыре дроссельных клапана для регулирования атмосферного тока, продуваемого через продукт. В нижней части корпуса находится набор магнитных дуг для удаления металлических примесей. В верхней части осадка имеется клапан для регулирования выходящего воздушного потока, а в нижней части - щелевой деревянный клапан для выпуска легких загрязнений, осевших в камере. Ручка на внешней стороне машины используется для поворота коэффициента регулировки воздуха. Имеется также наглазник.

Рис. 12BKA Всасывающий ряд:

1 - рукоятка, 2 - съемная крышка, 3 - шестерня 13 - клапан, 14 - нагрузочный клапан, 15 - уровень наклона, 16 - дроссельный клапан, 17 - магнитный лук.

В верхней части машины имеются два прямоугольных отверстия для соединения гравитационного питателя с всасывающими трубами машины и решеткой для растений. На передней стенке машины имеются два люка со съемными крышками, обеспечивающими доступ к силовому цилиндру и магнитному носу.

Продукт, поступающий через приемное отверстие, попадает во входной цилиндр, а затем на наклонный уровень. По мере прохождения продукта с одного уровня на другой, воздух дует, затягивая и удаляя легкие загрязнения (например, кору, пыль, тонкие остатки), зерно (или ядро) ссыпается в нижнюю часть машины, после чего проходит через магнитную защиту и выгружается оттуда.

Технические особенности вытяжных башен BKA

Показатель Цена воздуха, Т /Ч до 5 Расход воздуха, М3 /МИН Мощность двигателя, КВт 0. 4 Габариты, ММ 1400 x 825 x 1280 Вес, кг

Легкие примеси удаляются за пределы машины при переходе в осадочную камеру и накапливаются в ней.

3. анализ конструкции машины

В ходе технического процесса переработки зерна с него удаляются растительные оболочки, оболочки плодов и семян. В зависимости от структурно-механических, природно-химических, химических свойств зерна, биологических барьерных свойств ГО осуществляется в машинах различных конструкций.

Для выбора наиболее эффективного оборудования для обмолачивания комового зерна с шелушильными двигателями рассмотрим проект и их ряд характеристик: шелушильная машина СВ У-2, двухъярусная шелушильная машина 2ДШ-3 и шелушильная машина ЗРД.

Шелушильная машина 2ДШС-3

Двухуровневая шелушильная машина 2DSHS-3 (рис. 13) предназначена для шелушения семян гречихи сорта КЕ. Машина снимает оболочку с проса или гречихи, воздействуя на три рабочие поверхности: одна - вращающийся цилиндр, а две другие - неподвижные деки.

Рисунок 13 2DSHS-3:

1 - панель управления - 2 - защита - 3 - рама - 4 и 7 - владелец для регулировки расстояния - 5 и 8 - дверь - 6 и 9 - рычаг управления - 10 - силовой механизм - 11 и 18 - электродвигатель - 12 - абразивный цилиндр - 13 - упругая дека - 14 - портальный клапан - 15 - емкость принадлежащая регулировке - 16 - песочная дека - 17 - песочный цилиндр.

Машина совмещает два процесса брусования без воздействия на кожу промежуточного экстракта.

Производитель предлагает машину в двух вариантах.

2DSS-ZA, сконфигурированная для шкурок чайника

2DSHS-ZA, приспособленная для варки гречки.

Для установок, работающих с АСС и системами переработки гречихи, машина снабжается дополнительным комплексом для токарной обработки. Это должно быть определено в заказе.

Блок двигателя 2ДШС-3 установлен на сварной раме, которая также служит корпусом двигателя. В верхней части рамы находится механизм подачи, который включает в себя клапаны, цилиндры, вентили и регистратор производительности. Золотник закрывает вход зерна и помогает остановить машину в случае засорения. Подающие вальцы, предназначенные для равномерного распределения зерна по всей ширине питателя, приводятся в движение клиноременной передачей и двухступенчатыми шестернями от рабочих вальцов. Поворотом рукоятки машина устанавливается на заданную производительность.

Для лущения проса и гречихи используются различные дежи, отличающиеся как по конструкции, так и по кинематике подвески на раме. При шелушении проса шелушитель оснащен декой из эластичной ткани, изготовленной из специальных пластин. При шелушении гречихи шелушитель оснащен декой из песчаника.

Продукт, подлежащий шелушению, с продуктопровода подается через направляющий желоб в первую рабочую зону между вальцами и первой декой, затем через второй направляющий желоб во вторую рабочую зону между вальцами и второй декой, после чего он выгружается из продуктопровода. Эта машина. После первого и второго настилов пробы отбираются через люки.

При запуске машины после ремонта или замены деки вход для зерна должен быть закрыт клапаном, а измеритель производительности установлен на 0 с помощью рукоятки. С помощью маховика надвиньте деку на цилиндр, затем нажмите на рычаг, чтобы установить деку снаружи. Загорится желтый индикатор. После запуска машины проверьте, нет ли необычных звуков. Зеленая сигнальная лампочка должна гореть.

После открытия клапана подайте зерно в питатель, установите рукоятку в положение минимальной стрелы, а затем с помощью рычага выровняйте верхнюю деку. При этом выключится первая желтая сигнальная лампочка и включится амперметр. Затем опустите нижнюю деку с помощью рычага; вторая желтая сигнальная лампочка погаснет. С помощью маховика отрегулируйте величину давления на деку и контролируйте работу машины через люк. Увеличьте шкалу с помощью пружинного маховика и убедитесь, что стрелка на амперметре не отклоняется от установочной отметки.

Технические особенности зачистной машины 2DSHS-3

Индикатор Установка производственного ритма, Т/Ч 3. 6 Диаметр сканирования, ММ Рабочая длина сканирования, ММ Размер деки, ММ: Длина, ширина, высота Мощность сканирования/с 15. 6 Расход воздуха на всасывание, М 3/Ч Не менее 700 Мощность двигателя, кВт 5. 5 Габариты, мм 2125 x 1355 x 1790 Вес, кг

Затем проверьте качество зачистки изделия после первой и второй деки. Проверяйте качество бруса после первого и второго настилов каждый час, глядя на индикатор на амберометре.

Вальцовая машина СВУ-2

Вальцовочная машина СВУ-2 (рис. 14). Имеет деку и предназначена для выпечки гречки и проса. Зерно проходит между шлифовальным барабаном и устойчивой абразивной или резиновой декой. После достижения цели пшеница распределяется через силовой цилиндр и шарнирные ребра по деке вращающегося барабана и рабочей зоне. Барабан основан на стальном цилиндре.

Рисунок 14 Цилиндрическая мельница СВУ-2:

1 - приемный рад - 2 - силовой цилиндр - 3 - затвор - 4 - барабан - 5 - дека - 6 - рабочее место - 7 - угол - 8 - дешифратор - 9 - мобиль - 10 - паксима - 11 - винт - 12 - ползун - 13 - вал - 14 - ручное колесо - 15 - двигатель - 16 - ремень - 17 Трубка - 18 - штифт - 19 - тяга - 20 - ручное колесо.

Для регулировки размера и формы рабочей зоны предусмотрен механизм, состоящий из дешифратора и подвижной части скользуна, который позволяет скользуну проходить через гайки и винты. Поворачивая винт через дешифратор, можно изменять размер и форму рабочей зоны машины. Это необходимо, например, для варенья из гречки, где требуется доппанообразная зона.

В нижней части шелушителя с обеих сторон находятся штифты, прикрепленные к резьбовой шпильке. Повернув главный из них, можно изменить положение деки, придав рабочей зоне форму клина. Это идеально подходит для шелушения амбры.

Продукт пилинга отбрасывается машиной через мундштук. Двигатель движется от мотора через приводной ремень. Для снятия деки он скользит вместе с декой и поворачивается на соответствующий угол вокруг вала.

Достаточно высокие технические параметры достигаются благодаря барабанам и декам из песчаника для отшелушивания, абразивным барабанам и гибким декам из специальной ткани марки PTD для шелушения.

Технические характеристики хлеборезательной машины СВУ-2 при переработке гречневой крупы

Цена цена возможность, T/H 1. 4 размер барабана, M: диаметр 0. 60 0. 60 скорость вращения барабана, RAD/S 44. 0 рабочий стол барабана, M 1. 1 x 1. 36 x 1. 58 Вес, кг

После 24-36 часов смички барабана песчаника и смички деки 1. 0-1. 2 мм для составления требуемой гречневой крупы отбивки 4-5° наклона, количество канавок получают 4-6 на см барабана. Размер обрабатываемых гранул.

ZRD ZRD

Машина ZRD для корпусного риса, гречихи и жмыха (рис. 15) состоит из приемной воронки, питателя, заслонки, загрузочного багажа и дисков.

Два вращающихся ролика с резиновым покрытием, каждый из которых содержит ось, установлены на корпусе. Для привода машины используется редуктор, установленный на кронштейне.

Питатели собраны в корпусе машины и могут поворачиваться для смены роликов. Внутри корпуса находится всасывающая башня, состоящая из двух каналов, в которые входят форсунки.

Один вал редуктора крепится к быстро вращающемуся цилиндру через связку с втулкой, а другой - к медленно вращающемуся цилиндру через пространственное соединение. Это позволяет регулировать валы в широком диапазоне.

Быстро вращающийся вал приводится в движение электродвигателем через ремень-ремень. Двигатель фиксируется в корпусе шкафа. Доступ к приводу осуществляется через дверь.

Каждый вал оснащен притягивающей тягой и втулкой, закрепленной в подшипниках для быстрой замены. Полуось строго связана с сепаратором и конической ступицей. Притягивающий стержень и коническая втулка свинчиваются вместе, образуя соединительную, вращающуюся систему. Кольцо имеет радиально расположенную канавку и кольцо; на один конец стержня навинчены две гайки, позволяющие ему двигаться. Цилиндр на этом конце находится в цилиндрической ступице, прикрепленной к полуоси с ручкой на штоке.

Машина работает следующим образом. Пшеница подается в машину по воронке, через щель, образованную скользящими и наклонными опорами, в корыто, а затем в зазор между вальцами. Там пшеница эффективно шелушится между вальцами, и за счет разницы периферийных скоростей упругих поверхностей происходит сдирание кожицы.

Полученная смесь подается на наклонную поверхность с порогами, которые защищают ее от истирания. Встроенный отсос удаляет пыль и легкие примеси из отшелушивающегося продукта. Затем хлопья выбрасываются из машины через форсунки для дальнейшей обработки.

При необходимости замены цилиндра и отсоединения всасывающей трубки от гравитационной трубки снимается механизм, который откидывается до конца. Затем ослабляют контргайку и гайку на левом конце фиксатора ролика, вынимают шатун из гнезда на конической ступице, толкают левый полуосевой вал до положения упора и затем свободно снимают освобожденный ролик. Эта машина.

Рис. 15 Шелушильная машина ZRD:

1 - питатель, 2 - приемный бункер, 3 - втулка пальцевой муфты, 4 - кожух, 5 - дверь, 6 - заслонка, 7 - решетка, 8 - шарнир, 9 - шестерня, 10 - труба, 11 - шарнир, 12 - канал всасывающей колонки, 13 - рычаг, 14 - ремень, 15 - двигатель, 16 - корпус, 17 валики и 18 - ролики, 19 - механизм регулировки между валиками, 20 - направляющий желоб.

При установке нового цилиндра его помещают в правую колонну в сборе (сепаратор с поддоном) и подводят к ролику подвижный левый полувал, который является цилиндрической частью ступицы в цилиндровой втулке.

Обе части устройства соединены шатуном, который, ввинчиваясь в коническую втулку, перемещает втулку и выталкивает ее из седла сепаратора, последний фиксирует цилиндр во втулке правого полувала. Устройство. Вал затягивается путем скольжения гайки и контргайки по шатуну, пока они не достигнут полувала. Таким образом, создается единая вращающаяся система: левая опора - цилиндр - правая опора.

Технические данные кофемолки для гречихи ZRD

Цена Цена Цена Скорость производства, кг/с 0. 7 Диаметр резинового вала, м: начальный конечный 0. 2 0. 168 Начальная периферийная скорость гало, м/с Высокая скорость вращения, низкая скорость вращения 9. 73 4. 33 Расход воздуха на всасывание машины, м 3 / с 0. 3 Мощность электродвигателя, кВт 5. 5 Габариты, м 1. 33 x 1. 27 x 1. 87 Масса, кг

Недостатки этой машины: резиновые ролики быстро изнашиваются и требуют частой замены.

Комментарии